O noso deseño de táboas de stand up paddle está en continua evolución. Os materiais e as tecnoloxías de produción que usamos actualmente son considerablemente avanzados do que comezamos a producir SUPS desde 2009. A tecnoloxía máis nova permite que as táboas teñan unha mellor hidrodinámica, resistencia e opción ecolóxica. Estamos orgullosos dos nosos produtos e do desenvolvemento de tecnoloxías e materiais que aseguran que teñamos enerxía para prosperar neste mercado.

Todas as táboas de stand up paddle están feitas cos mellores materiais, incluíndo resinas epoxi e fibra. A nosa gama de tecnoloxía máis recente foi desenvolvida pola última tecnoloxía de moldeado por compresión quentada. Actualmente é os moldes máis avanzados para producir un taboleiro máis duradeiro e lixeiro a partir dun molde afinado. Os nosos taboleiros moldeados son un 30 % máis resistentes e son 1-2 kg máis lixeiros que os tradicionais. placas seladas ao baleiro.

A construción epoxi moldeada produce un taboleiro moi duradeiro e ben ponderado ao combinar varios compoñentes nun único proceso de moldeo a alta presión. Este tipo de construción é ideal para tablas de remo de alto nivel.

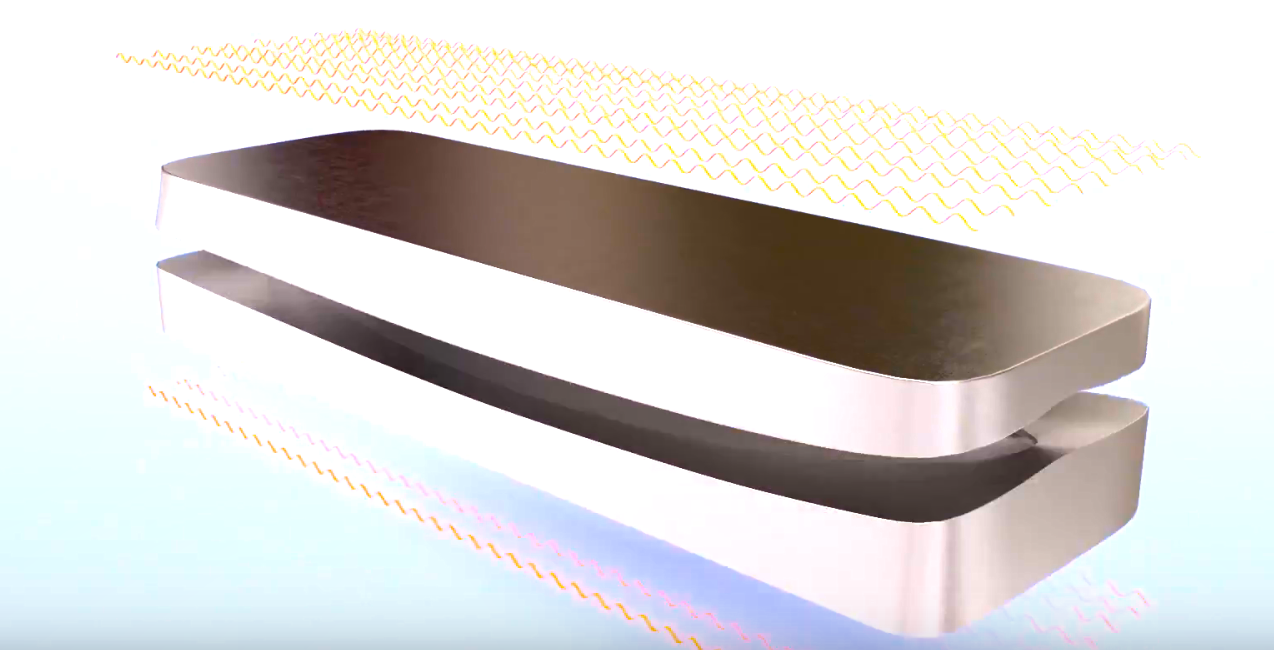

Despois de construír o molde, poñemos un núcleo EPS de densidade media que foi conformado ou moldeado segundo as especificacións, e despois dúas ou tres capas de tea de fibra de vidro na cuberta e dúas capas de tea de fibra de vidro na parte inferior. Cada fibra de vidro aplícase ao núcleo en secuencia alterna usando menos resina que a laminada a man, pero crea un marco de catro ou cinco capas ao redor dos carrís do taboleiro, o que aumenta a resistencia global.

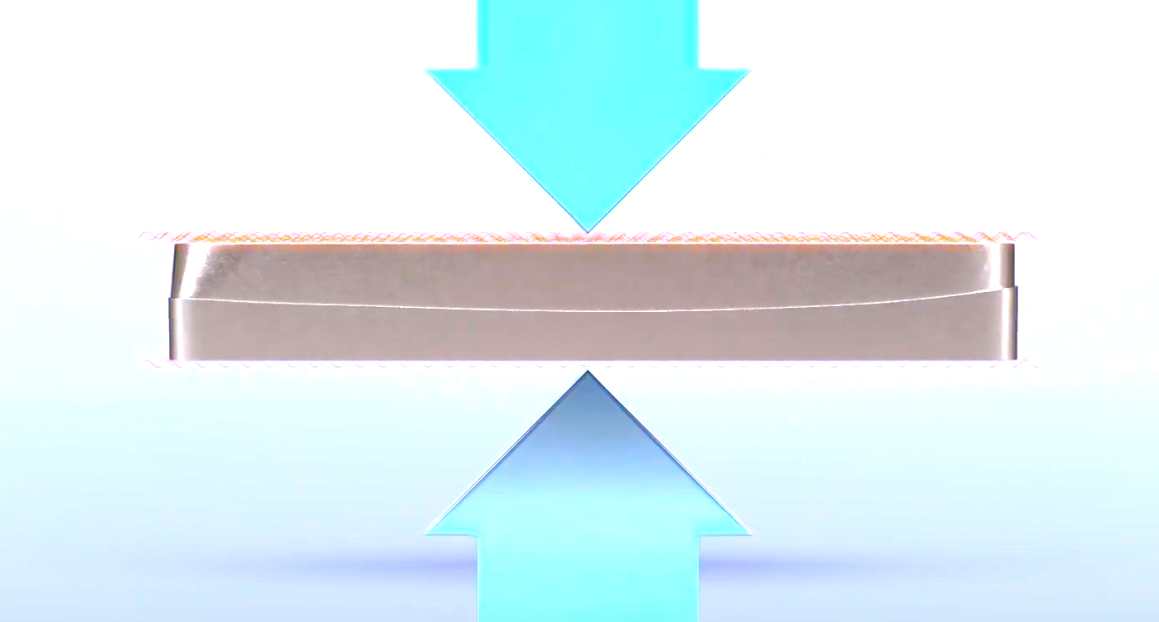

A continuación, quéntase o molde e aplícase presión constante a medida que se quenta o molde, o núcleo de EPS se expande e empurra a laminación contra o molde. Todo o proceso dura polo menos dúas horas e garante que todos os materiais se fusionen e todo o exceso de resina. elimínase o peso. Por fin tomamos a placa moldeada acabada do molde, limpamos e despois lixamos e pulverizamos con pintura para conseguir unha superficie lisa e elegante.

En comparación coas placas laminadas e acabadas a man, as placas moldeadas, o traballo de cristalización rematado despois de 2 horas no molde, nunha única finalización, sen tempo de volteo durante todo o proceso. Iso nos beneficia absolutamente menos residuos de resina, e o máis importante, máis respectuoso co medio!

Envíanos a túa mensaxe:

Hora de publicación: Dec-03-2019