Nosso design de prancha de stand up paddle está em constante evolução. Os materiais e tecnologias de produção que usamos atualmente são consideravelmente avançados do que começamos a produzir SUPS em 2009. A mais nova tecnologia permite que as pranchas tenham melhor hidrodinâmica, resistência e opção ecológica. Temos orgulho de nossos produtos e do desenvolvimento de tecnologias e materiais que nos garantem energia para prosperar neste mercado.

Todas as pranchas de stand up paddle são feitas com os melhores materiais, incluindo resinas epóxi e fibras. Nossa mais nova linha de tecnologia agora foi desenvolvida pela mais recente tecnologia de moldagem por compressão aquecida. Atualmente é o mais avançado molulds para produzir uma placa mais durável e mais leve a partir de um molde afinado. Nossas placas moldadas são 30% mais fortes e 1-2KGS mais leves em comparação com as tradicionais placas seladas vacumizadas.

A construção em epóxi moldado produz uma placa muito durável e bem pesada, combinando vários componentes em um único processo de moldagem de alta pressão. Esse tipo de construção é ideal para placas de remo altamente verticais.

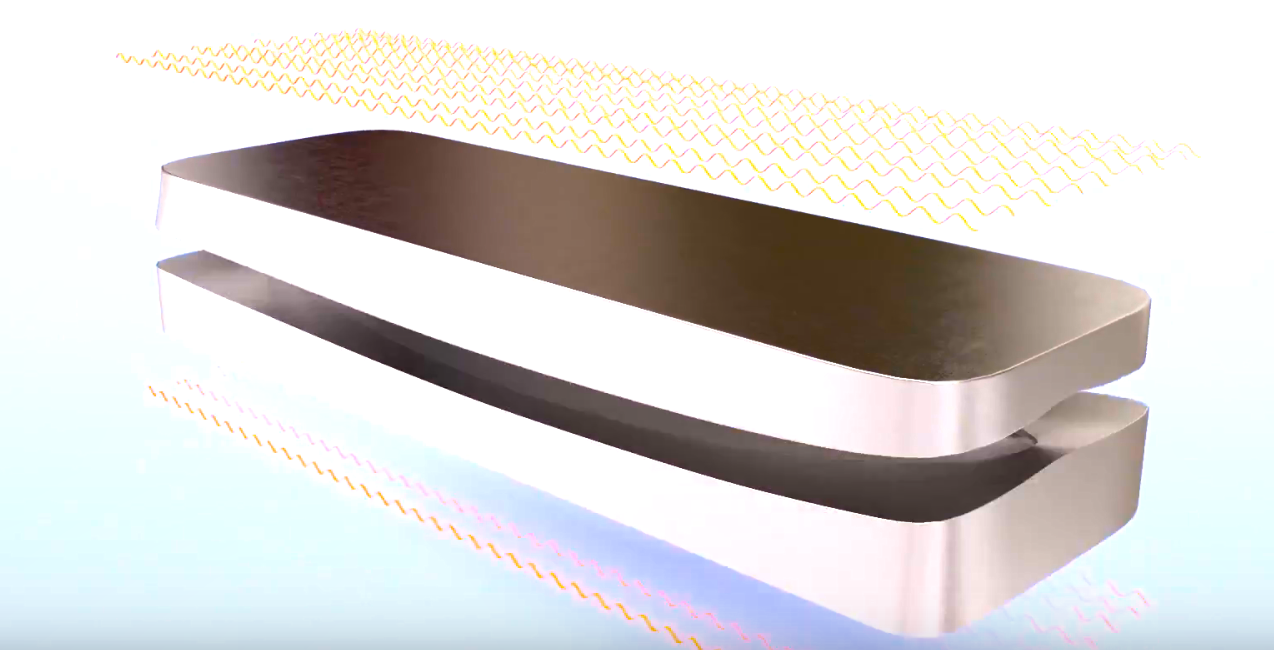

Depois que o molde é construído, colocamos um núcleo de EPS de densidade média que foi moldado ou moldado de acordo com as especificações e, em seguida, duas ou três camadas de tecido de fibra de vidro no convés e duas camadas de tecido de fibra de vidro na parte inferior. Cada fibra de vidro é aplicada ao núcleo em sequência alternada usando menos resina do que a laminada à mão, mas cria uma moldura de quatro ou cinco camadas ao redor dos trilhos da placa, o que aumenta a resistência geral.

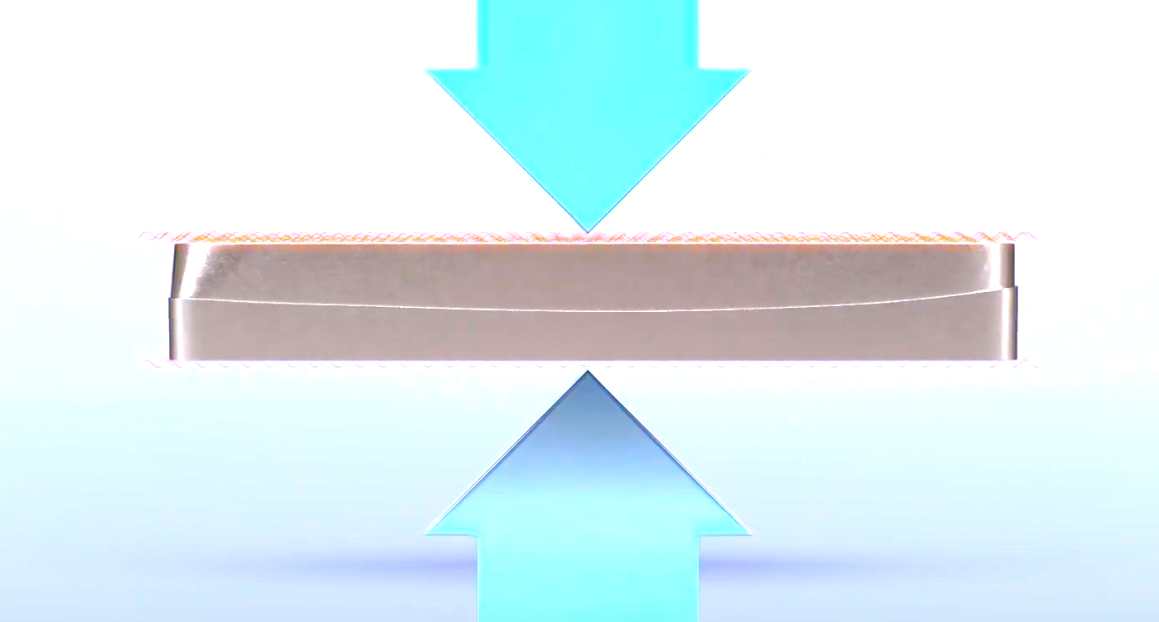

Em seguida, o molde é aquecido e uma pressão constante é aplicada à medida que o molde aquece, o núcleo de EPS se expande e empurra a laminação contra o molde. Todo o processo dura pelo menos duas horas e garante que todos os materiais se fundam e todo o excesso de resina e o peso é eliminado. Por fim, retiramos a placa moldada acabada do molde, limpamos e, em seguida, lixamos e pulverizamos tinta para obter uma superfície lisa e elegante.

Em comparação com placas laminadas e acabadas à mão, placas moldadas, trabalho de vidro acabado após 2 horas no molde, em uma conclusão, sem tempo de inversão durante todo o processo. Isso nos beneficia absolutamente menos desperdício de resina e o mais importante, mais ambientalmente amigável!

Envie sua mensagem para nós:

Horário da postagem: 03/12/2019