우리의 스탠드 업 패들 보드 디자인은 지속적으로 진화하고 있습니다. 현재 우리가 사용하는 재료와 생산 기술은 2009년에 처음 SUPS를 생산하기 시작한 것보다 상당히 발전되어 있습니다. 최신 기술은 보드에 더 나은 유체 역학, 강도 및 친환경 옵션을 허용합니다. 우리는 이 시장에서 번창할 수 있는 에너지를 확보할 수 있는 제품과 기술 및 재료 개발을 자랑스럽게 생각합니다.

모든 스탠드 업 패들 보드는 에폭시 수지와 섬유를 포함한 최고급 재료로 만들어집니다. 우리의 최신 기술 범위는 이제 최신 가열 압축 성형 기술로 개발되었습니다. 현재 튜닝된 금형에서 더 내구성 있고 가벼운 보드를 생산하는 가장 진보된 금형입니다. 우리의 성형 보드는 기존 제품에 비해 30% 더 강하고 1-2KGS 더 가볍습니다. 진공 처리된 밀봉된 보드.

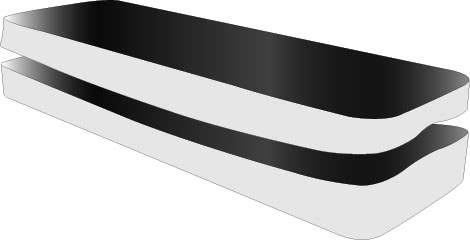

몰딩된 에폭시 구조는 여러 구성 요소를 단일 고압 성형 공정으로 결합하여 매우 내구성 있고 무게가 있는 보드를 생산합니다. 이러한 유형의 구성은 높은 스탠드업 패들 보드에 이상적으로 적합합니다.

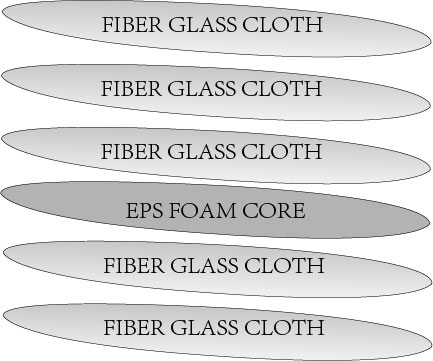

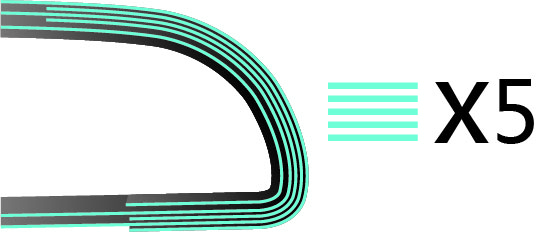

금형이 제작 된 후 사양에 맞게 성형되거나 성형 된 중간 밀도 EPS 코어를 넣은 다음 데크에 유리 섬유 천 2 ~ 3 층과 바닥에 유리 섬유 천 2 층을 놓습니다. 각 유리 섬유는 수작업 라미네이팅보다 적은 수의 수지를 사용하여 교대로 코어에 적용되지만 보드 레일 주위에 4~5개의 레이어 프레임을 만들어 전체 강도를 높입니다.

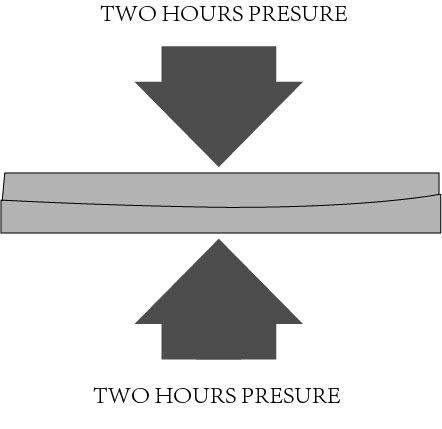

그런 다음 몰드가 가열되고 몰드가 가열됨에 따라 일정한 압력이 가해지며 EPS 코어가 팽창하여 몰드에 대해 라미네이션을 밀어냅니다. 전체 프로세스는 최소 2시간 동안 지속되며 모든 재료가 함께 융합되고 모든 초과 수지 및 무게가 제거됩니다. 마지막으로 우리는 금형에서 완성된 성형 보드를 꺼내고, 청소한 다음, 샌딩 및 페인트 스프레이를 사용하여 매끄럽고 매끄러운 보드 표면을 얻습니다.

손 적층 및 완성 보드, 성형 보드, 유리 작업이 금형에서 2 시간 후에 완료되는 것과 비교하여 한 번의 완료로 전체 공정 중에 뒤집는 시간이 전혀 없습니다. 이는 우리에게 수지 낭비를 줄이고 가장 중요한 이점을 더 많이 제공합니다. 환경 친화적 인!